常用测量薄膜厚度的方法较多,可以分为光学方法和非光学方法。非光学方法包括台阶仪法、afm原子力显微镜划痕法等。非光学方法中制备薄膜划痕要求很高,容易损坏基底材料,产生很大误差,对于浇注在基底上的聚合物等软膜根本无法制备划痕。本文章介绍了原子力显微镜测量聚合物薄膜厚度的方法。

CaoYZ等提出了afm原子力显微针尖打孔测膜厚的方法。先在轻敲模式下用原子力显微镜针尖在薄膜表面上大面积扫描,选择打孔区域后停止扫描;将afm原子力显微镜从轻敲模式切换到接触模式,设置扫描尺寸、扫描速度、Sample/lines、Deflectionsetpoint(Dsp)等参数,设定好后即可以下针扫描。

扫描开始之后的初始Dsp值设定为0110V~0130V,针尖运动的前1/4周期内扫描速度为3Hz,然后在运动过程中依次将扫描速度改为6Hz、9Hz、11Hz、13Hz走完1/4周期,以后运动过程中扫描速度均保持为13Hz,当针尖运动到3/4周期时设定Dsp值比原来加大012V,扫描5/4周期后抬针停止扫描,切换到轻敲模式扫描该孔,利用后处理软件即可测量该薄膜厚度。

测得SEBS薄膜的厚度为3216nm,可见侧切线在打孔位置处很平滑,说明针尖能够完好划破薄膜并露出基底。对于厚度较大的PS薄膜,针尖没能将薄膜打透,侧切线在打孔处呈锥形曲线,可见该高度差不能反映薄膜的真实厚度。HongXD等提出了漂膜法制备薄膜断面,利用原子力显微镜扫描断面周围区域来测量膜厚。与基底材料间作用力较小的聚合物薄膜,采用漂膜法制备薄膜断面,将薄膜漂浮于水面,用新劈开的云母片将其缓慢捞起,样品取出干燥后用afm原子力显微镜直接扫描薄膜断面即可测其厚度。采用该法测得中SEBS薄膜厚度为3219nm,PMMA薄膜厚度为10516nm。利用该方法测膜厚具有操作简单、超大量程(几纳米到几微米)、超高精度、普适性强、高效等优点,可精确测量聚合物薄膜的厚度。

机械刻蚀是针尖在受控的条件下在基底材料表面直接书写产生纳米级尺寸的变化,使得基底表面划出的材料发生位移。刻蚀过程包括静态犁耕法(staticplowing)和动态犁耕法[19~23](dynamicplow2ing)。在静态犁耕法中,针尖在接触模式下操作,在加大扫描作用力的同时扫描样品表面,从而产生一定特征的纳米图案,加工过程中刚硬的针尖与材料表面直接接触产生沟槽及图案。这种技术可以获得从011nm到几个微米的精度。目前,采用扫描探针来刻划、犁耕或者是压印等方法已经被证实能够在聚合物、金属或氧化物、半导体以及自组装单层膜上面制备图案。

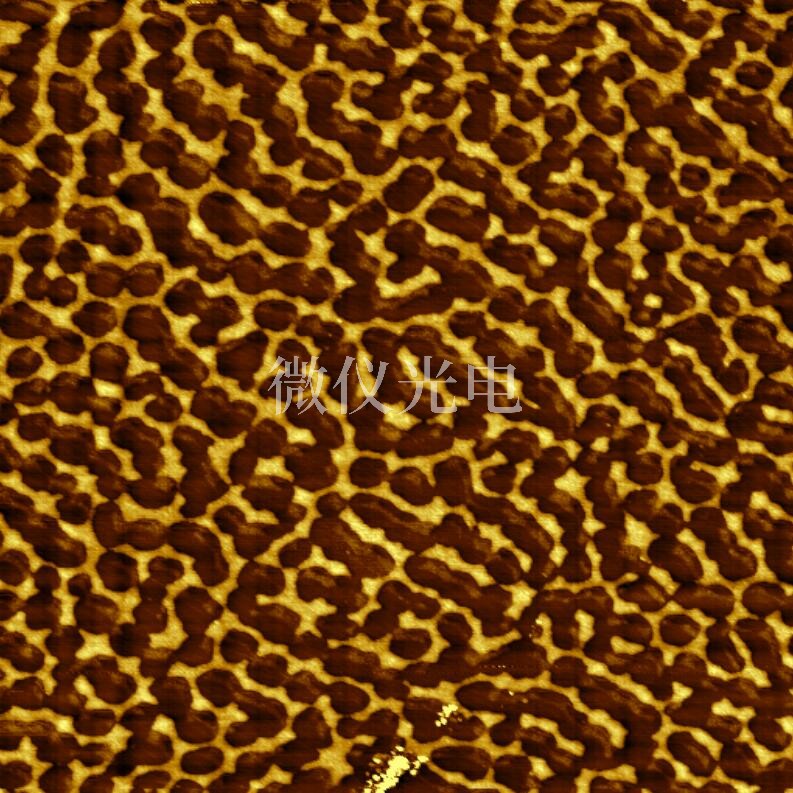

对于金属膜材料的机械刻蚀只能采用价格昂贵的金刚石针尖,探针在刻蚀之后也会逐渐磨损。机械刻蚀的弊WangY等基于动态犁耕法提出了原子力显微镜针尖锻造纳米加工技术(ATHN)。作者选择经环己烷溶剂熏蒸得到的六角状球形结构的SEBS嵌段共聚物薄膜作为基底材料,常温下在轻敲模式下将振动的afm原子力显微针尖作为“纳米锤”,在基底材料表面锻造加工出纳米图案,其原理如Fig16所示。由于SEBS具有很好的塑性,在常温下,针尖较小的作用力就足以使其发生塑性变形。采用ATHN方法可以加工线宽精度小于20nm的复杂凹痕和凸痕图案,如Fig17所示。

这种原子力显微镜加工技术克服了以往传统刻蚀方法的成本高、厚壁堆积、线宽精度低、操作复杂等弊端。由于选择的SEBS材料具有形状记忆效应,制备的纳米图案热退火后能够迅速擦除,从而使这种新的纳米压印技术具有可擦除功能。HongXD等在ATHN技术的基础上,提出了一种自动锻造纳米加工技术,该技术以六角状球形结构的SEBS嵌段共聚物薄膜作为基底材料,采用纳米刻蚀软件事先对设计加工的图案进行编程,进而确定针尖的运动轨迹,在afm原子力显微镜轻敲模式下加大针尖的敲击作用力来自动加工出复杂的纳米图案,克服了手动方法进行纳米锻造时效率低、容易出错、操作复杂等弊端,可以实现同一图案的多次重复加工,并能简单修改程序来改变图案的大小,提高了原子力显微镜纳米加工效率。

随着各种特殊表征技术的开发,afm原子力显微镜在高分子科学领域的应用将会越来越广泛。原子力显微镜在聚合物薄膜领域中的应用已经成为高分子科学研究的一种重要手段,其应用技术的不断发展推动了高分子理论的不断进步,并将为高分子科学的发展带来了新的突破。