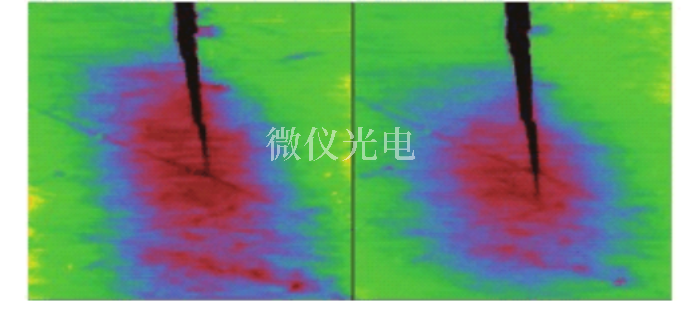

原子力显微镜可以应用于显示材料中的缺陷,如裂纹、位错和气孔等。afm原子力显微镜的高分辨率能力使其可以应用于脆性和韧性裂纹扩展过程中的研究。 为了研究这些裂纹扩展, 用一个专为数字设备 -多模式原子力显微镜建造的力加载装置将细小样本悬置于原子力显微镜内部。先在afm原子力显微镜外面用微调螺旋预压,在小 piezostack 加电压后,再在原子力显微镜内部进一步加压。图1显示在‘I加’载模式下单晶标本 NiAl 中的裂纹。加载后(图左到图右) ,裂纹在准稳定脆性方式下以 1μm的步长扩展。

图1 金属间化合物 NiAl 的裂纹扩展。用肉眼可以观测到,裂纹尖部的红色弹性断裂区域表现出高的应力强度。扫描范围8.6 μm

两图中,在裂纹尖部周围突出显示的红区是小弹性位移造成的。裂纹很高的应力强度产生一个厚度只有 10 纳米左右小弹性凹陷区(红色) 。这些脆性裂纹尖部的弹性位移在高垂直分辨率的afm原子力显微镜下可以很好的观察到。对于尺寸较大的样品, 具有数字指标仪器的原子力显微镜系列能对进行扫描的试样进行常规的加工测试。比如在张应力或者压应力作用下,甚至在拉伸或者弯曲的情况下进行测试。这种材料在室温下很脆,但该原子力显微镜图像显示出了微量的韧性形变,如图在裂纹尖部错位。裂纹呈 45 度角。通过位错释放能被激活。裂纹中位错释放的数量及分布情况可通过研究保留在试样表面的抛光痕迹得出。这些轨迹通常是机械抛光所致。从这些塑性形变以及裂纹尖部的弹性抑制区域可以计算出断裂韧性。这将有助于对断裂机制,金属的脆性到韧性的转变以及金属间化合物有更好的理解。

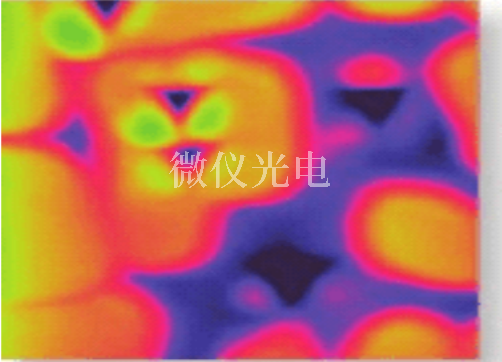

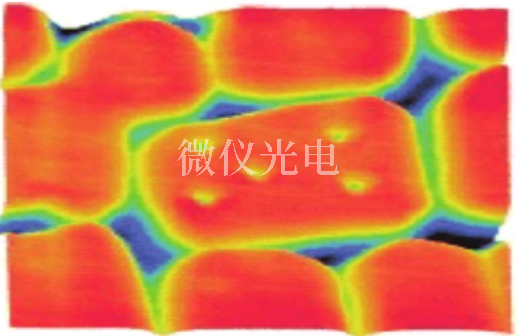

afm原子力显微镜还可以用来使试样表面产生塑形缩进。压痕技术,如维氏硬度测试,在材料科学领域是十分常见的方法。它可以利用用光学检测的压痕大小计算得到的硬度值来快速估计试样的屈服强度和抗拉强度。利用原子力显微镜,压痕技术现在可以完成很多更小的尺寸和力曲线。对于纳米压痕,金刚石探针通常应用于金属样品。缩进量直接决定于原子力显微镜探针在经处理后的样品内的缩进大小。纳米压痕进行*大负荷的范围只有几百微牛顿,这使得该技术在薄膜研究领域也非常具有吸引力。图 2 显示了afm原子力显微镜探针是如何压痕于高温合金 CMSX-6 不同相的,以及不同的缩进量如何显示母相的不同硬度。压痕尺寸可降低至 10 纳米或更低,这使得微观结构力学性能的局部研究变得很有可能。(图3)

图2利用一微小金刚石探针针尖, CMSX-6 合金中两相的硬度差异就可以在毫微之间显出差异。黄色γ相中的三角结构越小越能表现出比较高的硬度

图3 CMSX-6 合金中 γ相的所产生的*大力仅为100μN。此图扫描范围为 1.5 μm

可靠的局部微观结构参数的测量对新合金的开发以及生产过程中的质量控制具有重要的现实意义。与其它显微镜相比,原子力显微镜有着特有的优点,其中包括:较高的分辨率,可对三维尺寸进行测量,样品适应性较强,很少或者基本不对样品进行特殊准备,以及在空气中或者可在液体环境下进行测试。afm原子力显微镜也可用于研究微米以及纳米级别的包括断裂在内的塑性变形的起源和机制。